运行化工搅拌设备出现故障的原因有哪些

来源:云更新 时间:2022/7/24 9:02:23 次数:

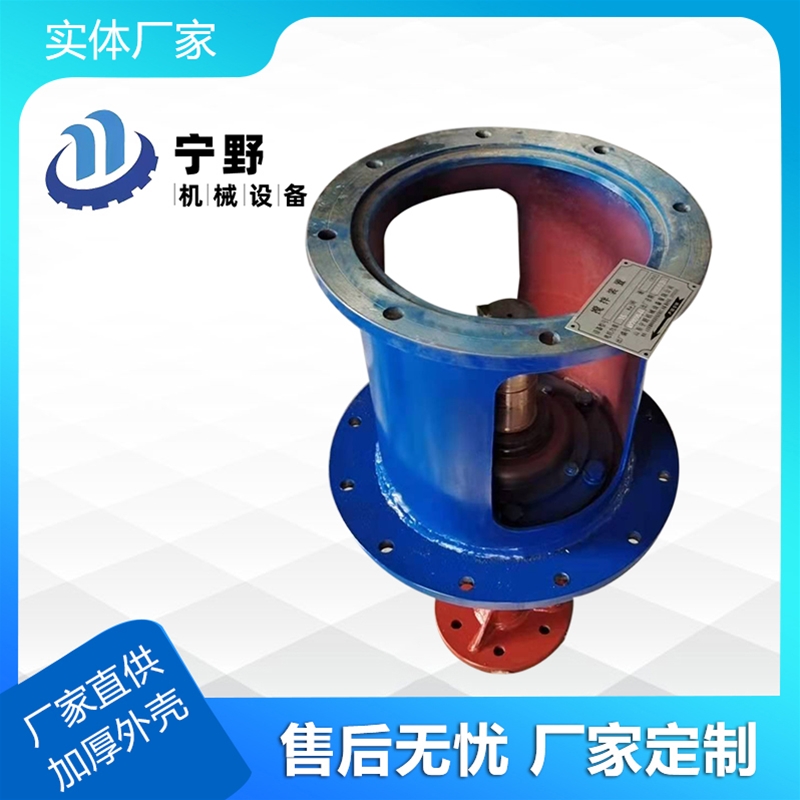

化工搅拌设备通常是采用叶轮式搅拌,化工搅拌设备上设置有辅助的吸风口,可通过调节板适当的打开吸风口。化工搅拌设备在工作时,经过搅拌后的原料可及时排出筛网。如果调节板的开度过小,进风量不大,搅拌室内的负压小,搅拌物排出不畅,搅拌物过度粉碎,搅拌室内的热量不能及时排出,化工搅拌设备必然“发烧”。化工搅拌设备“发烧”时,必须检查调节板的开度。搅拌物料沉降室的空间要尽量大,是路通畅的保证,有利于搅拌物料顺利及时的排出。所以在设计时应预留适当空间以满足工艺要求。因化工搅拌设备锤片高速旋转打击、磨擦物料,物料中的水分和微细粉尘会被脉冲除尘器布袋粘附,风阻增加,随着时间的增长,除尘器的风量和风压会有所损失,严重时会使粉碎机“发烧”,产量降低,必须及时更换或者清洗除尘器的布袋。化工搅拌设备使用不当,长期处于超负荷状态下工作,也会引起化工搅拌设备发烧,甚至烧电机。良好的工况是电机工作在90%的额定负载下。在正确的分析了机器的磨损原因后,我们可以积极的改正,让机器在正确的使用方法跟正确的电压情况下使用。

下一条:污水搅拌器控制温度的方式有哪些

关注我们

扫一扫关注我们